2016年2月から小牧事業所に導入された「CONPROSYS」。実装ラインでの基板生産枚数の管理から、順次、稼働が始まった。

2016年2月から小牧事業所に導入された「CONPROSYS」。実装ラインでの基板生産枚数の管理から、順次、稼働が始まった。

M2M/IoTソリューションから、その先にあるインダストリー4.0へ

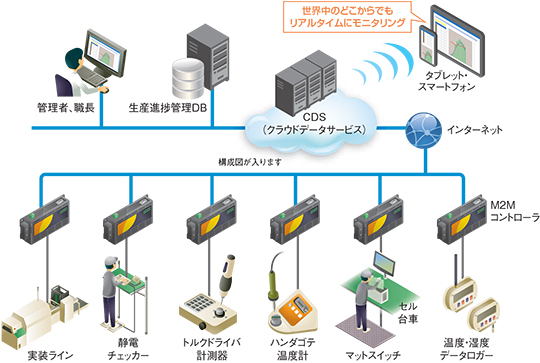

機器同士が相互に通信し合って稼働するシステム「M2M」と、さまざまな機器から収集されたデータをインターネット経由で活用する仕組み「IoT」、それらを統合したシステムが「M2M/IoTソリューション」だ。これにより広範囲な遠隔操作でのデータ蓄積と活用が可能となり、あらゆる産業分野の現場において「見える化」を実現できる。

PCベースの電子計測・FA制御の市場をリードし、多種多様なセンサー・フィールド機器に対応した計測制御用の拡張ボードを提供、さらには太陽光発電やインフラ設備等の分野で5万台を超えるM2M/IoTシステムの納入実績を誇るコンテックは、これまでに培ってきた開発技術やノウハウを活かし、「簡単」「便利」、「使いやすい」を追求したデバイス・クラウドサービスのM2M/IoTソリューションとして「CONPROSYS」シリーズを展開する。

M2M/IoTソリューションの近未来には、ドイツが国を挙げて取り込んでいる巨大プロジェクト「インダストリー4.0(Industrie 4.0)」がある。

これは「第4の産業革命」と呼ばれ、工業のデジタル化によって21世紀の製造コストを根本から革新しようとしている。コンテックではそれも見据え、IEC 61131-3に準拠した新世代産業用コントローラ「CONPROSYS PACシリーズ」を開発。すでにその先のIoT次代を切り拓く態勢を整えている。

「見える化」と「魅せる化」をめざし、実益が伴った「IoT化」を推進

世界的な「IoT化」のトレンドを大局的に見据えたソリューションに意欲的に取り組んでいるコンテックだったが、灯台下暗しの喩えのとおり、自社のメインとなる国内生産拠点である小牧事業所においては、まったくと言っていいほどIoT化が進んでいなかった。結果、生産性が高いといえる状況ではなく、早速の打開策の必要性に迫られていた。そこで現場では、生産性を上げるために製造データの蓄積を活用し、「見える化」を積極的に推進して「多品種少量生産のIoT工場」へのイノベーションを早急に果たそうとする目標が掲げられ、自社製品である「CONPROSYS」の導入を開始した。

直面する課題は、生産工程を可視化=「見える化」し、リアルタイムに分析・改善を行い、工程の最適化を図り、生産性向上やコスト削減、納期の迅速化を実現する生産管理・品質管理を実現することである。

その一方で、自社製品を導入するにあたり、いくつかの二次的メリットも想定された。第一に、自社で構築するソリューションを、お客様やパートナー様に提案する前に、絶えず試行をくり返し、洗練を積み重ねて、より良い製品にブラッシュアップできる。その成果を技術や営業にクイックにフィードバックし、製品開発や販促活動の貢献につながっていく。また、工場に導入した「CONPROSYS」の活用事例を工場見学コースとして公開すれば、工場そのものがお客様にご案内できるリアルなショールームとなる。これにより、お客様に「CONPROSYS」の活用法がわかりやすくご理解いただければ、ビジネスチャンスを広げることにもなる。

QCD(Quality:品質、Cost:コスト、Delivery:納期)の高度化・最適化が、生産拠点としての「見える化」実現の有効な施策であるとするなら、工場のショールーム化による活用事例は、「CONPROSYS」の有用性を示す、お客様への「魅せる化」実現の施策にほかならない。

CONPROSYS 構成イメージ

自ら積極的に活用することで成功体験を積み上げていく

「多品種少量生産のIoT工場」として、生産性の大幅な改善を図るべく、主導的な立場で「CONPROSYS」を現場に導入してきた生産管理部の中本部長に、具体的な成果を伺った。

「生産状態やCell生産稼働状況、事業所内の温湿度など、さまざまなデータや情報が、タブレットやスマートフォンでリアルタイムにモニタリングできるようになりました」

「IoT化」=「見える化」によって課題解決の手順や対応の速さも著しく変化したという。

「以前は実績の数字を見てから分析や判断をしていた。それがグラフや表組でわかりやすく可視化しましたので、異常個所の検出や問題点の把握などが一目瞭然となり、適確な対策が早く打てるようになりました」

結果、生産性は着実に向上し、効率化によりコスト削減にもつながっている。

基板生産枚数確認画面

基板生産枚数確認画面

「今後は、保管庫の配膳や動線を見直し、部品の出入庫や納品、納期の迅速化し、あらゆる工場業務の最適化を図っていく予定です」

次期には、レーザマーカによるQRコードの印字とカメラによる読み取りで

次期には、レーザマーカによるQRコードの印字とカメラによる読み取りで

実装ラインの稼働状況をモニタリングし、工程の改善を図る。

部品倉庫内の位置情報をGPSで測位。

部品倉庫内の位置情報をGPSで測位。

ムダのない配膳・配置、動線などの最適化を追求したレイアウトを計画中。

最後に、実際に「CONPROSYS」を導入しての自己採点評価を尋ねてみた。

「手前味噌になりますが(笑)、期待どおりの成果を上げられたことに納得しています。要件に合ったカスタマイズをしながら、簡単で便利、なおかつ使いやすいといったM2M/IoTの最適なソリューションがワンストップで得られるメリットをリアルに実感しました」

小牧事業所で「見える化」を実現したCONPROSYSの便利な機能

CDS(クラウドデータサービス)

最小最適な規模からIoTシステムが構築いただけます。外部APIの利用により他のシステムとの連携も容易に実現。センサーや制御機器からクラウドサーバまでワンストップでデータの収集・蓄積が活用でき、M2Mサービスが簡単に導入できます。SaaSモデルでの運用でセキュリティは万全です。

タスクスクリプティング機能

開発環境を使用することなく、Webブラウザの操作で簡単に信号処理を追加できます。また、Webブラウザからアイコンを設定するだけのスクリプト言語でプログラミングが可能です。アラームやフィルタの設定・条件判断・外部通信などのタスク処理もWeb上での操作で簡単に設定できます。

信号入出力機能

CONPROSYSシリーズのコントローラは、あらゆる制御機器、センサーに対応した、信号入出力のインターフェイスを備えています。オールインワンで省スペースなコンパクトタイプと、拡張性に優れたスタックタイプから選択いただけます。省電力設計と耐久性が高い高信頼性設計です。

-

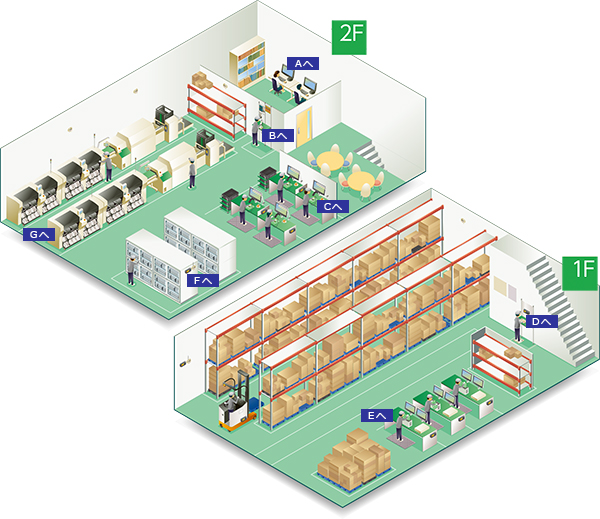

A. 収集・蓄積されたデータは知りたい情報別にわかりやすくリアルタイムに視覚化

事業所内のさまざまな事象を「見える化」によって一元管理。生産性や効率化の向上、コストダウンにつなげている

-

-

-

-

E. デジタル信号入出力:Cell生産の稼働状況を管理

Cell生産のブースごとに、マットスイッチを配し、そのON/OFF状態を信号で入力。稼働時間や稼働率、離席状況などをデータ送信し、稼働状況や生産数の推移を視覚化された情報としてリアルタイムに管理する。

-

F. アナログ信号入出力:工場内の温湿度計測による環境管理

作業エリアの温度・湿度を計測し、小牧事業所内の熱中症指数(WBGT)をモニタリング。一定の温湿度環境を必要とする保管庫などの環境管理をグラフで可視化して集中監視する。

-

G. パルス信号入出力:実装ラインでの基板生産枚数の管理

実装ラインに装備した光管のON/OFF信号によるカウンター機能で生産枚数を計測。生産計画と作業情報を照合してクラウドサービスへ送る。

導入のポイント

課題

自社製品の有用性を実証する主たる目的に加えて、小牧事業所では、IoT化=「見える化」が他社と比較して立ち遅れているという現実的な課題があり、いち早く自社で導入することによって生産のイノベーションを図りたい意向も背景にあった。

成果

導入前は旧来の生産管理システムで数字での実績データの確認しかできなかったが、導入後は生産状態や稼働状況、事業所内の環境管理などがタブレットやスマートフォンでリアルタイムに「見える化」が可能になり、大幅な生産性向上につながった。

プロフィール

- 生産管理部 部長 中本 賢司氏

- M2M/IoTソリューションによる「見える化」のメリットは生産現場で作業する従業員に負荷や手間をかけることなく、さまざまなデータを収集・蓄積できること。状況をリアルタイムに管理できること。製品単位の予定や進捗状況を共有できること。IoT化、すなわち「見える化」は、工程、習慣、設備、品質、省エネなど、生産拠点のあらゆるシーンで活用できるメリットがありますね。一度、見学にお越しいただき、ご体感ください。

採用製品

導入事例一覧へ戻る