IoTの工場導入成功事例から学ぶセンサ情報の見える化活用(センサとIoT機器 連載第3回)

第2回(前回)は「センサのインターフェイスに着目!もう迷わないIoTゲートウェイの選び方」と題して、IoTゲートウェイ機器の選び方について説明しました。第3回(最終回)となる今回は、センサ情報の活用方法をおさらいした後、IoTの成功事例やコンテックの提供するIoTシステムをいくつかピックアップして紹介しつつ、他のITシステムとの情報連携、閉域ネットワークやクラウドの活用方法についても触れていきます。

目次

工場におけるIoTとは

最近の工場では、高齢化社会や少子化による労働力不足に対応できる生産性の向上や、世界で通用する品質の確保など、取り組んでいかなければならない課題が多くあります。

これらの課題を解決するためにIoTを活用し、人(ノウハウ)・設備・組織などを効率的に運用し、技術革新や生産性向上を実現する必要があります。

工場のIoT化によって、情報の収集⇒蓄積⇒分析⇒活用というサイクルの自動化が可能になり、人手不足・環境対策・セキュリティなどの課題の解決を目指すことができます。

スマート工場とは

スマート工場とは、工場内の各種設備をネットワークで接続し、設備状態や生産数の管理を行う事により、生産性の向上や製造プロセスの最適化、高収益化を実現することが特徴です。

スマート工場を実現するためには、IoTによる情報管理やAIといった新しい技術の導入が必要となります。

工場のIoT化におけるメリット

- 工場の運用状態の可視化

IoTを活用して設備の運転状態を可視化すれば、「設備がどのような状態なのか」「稼働率がどのくらいか」「部品や材料が不足しないか」など色々なことがわかるようになり、生産性や品質の最適化の取り組みのサイクルを早くすることが可能です。

- 製造ノウハウの継承

従業員の技術やノウハウの情報も情報化できます。優秀な従業員のデータを分析し、教育やトレーニングを行うことで技術の継承をサポートできます。また、AIなどを活用して、製造ラインの自動化など人手不足の解消を行うことも可能です。

- 止まらない工場の実現

これまで設備を維持するためには、定期的にメンテナンスをして設備を確認する「予防保全」と、故障してから対応を行う「事後保全」が中心となっていました。

IoTを活用して設備状態を情報化できれば、故障や障害の予兆を察知して、部品交換などで対応する「予兆保全」を実現できます。

工場におけるIoT化について簡単に説明しましたが、これらの取り組みはすでに多くの企業で行われています。IoTの導入に必要な費用や技術的な問題などの障壁も少なくなっているので、今後はもっと多くの企業でも取り組みが進むと思われます。

収集したセンサ情報の活用方法

工場におけるIoTの導入成功事例を解説する前に、収集したセンサ情報の活用方法をおさらいしましょう。以下は、測定対象に対応するセンサの種類と使用例、出力信号の例をまとめた一覧です。

測定対象に対応するセンサは多くの情報を収集します。センサ情報の出力信号は多岐にわたるため、多種類のセンサ情報を活用するには、種類の違う出力信号を簡単に扱える機器の導入がポイントです。

コンテックの製品は、さまざまな出力信号を一括で扱うことができ、プログラミングの作りこみなしでサーバとの連携が可能になります。

センサの種類も使い方もよくわからないという方は、「連載第1回:IoTに欠かせない「センサ」の種類と使い方」を読んでみてください。

工場設備稼働状況を見える化ステムで一括管理

複数の出力信号を出すセンサ情報を活用したIoTの成功事例として、「既存工場設備のIoT化(生産ライン)」による稼働状況・異常検知の一括管理システムを紹介します。以下は、紹介するシステムの概要図です。

工作機械のモータには、CTセンサ(4~20mA出力)を取り付けてIoTゲートウェイのアナログ入力に接続することで、計測した電流値からモータの状態を把握可能に。工作機械の積層信号灯の操作回路には、IoTゲートウェイのデジタル入力を接続することで、運転状況を把握できるようにしました。

さらに工作機械のCNCにIoTゲートウェイのシリアル通信を接続することで、稼働データの収集も可能です。このように異なるインターフェイスを持つセンサの情報は、IoTゲートウェイにすべて集まります。

IoTゲートウェイはOPC UAサーバ機能を内蔵しているため、上位ネットワークのOPC UAクライアントとダイレクト通信可能です。また、Webサーバ機能を内蔵しているので、サーバ機、可視化ツールがなくても容易にモニタリングできます。

クラウドを活用した多拠点のシステム監視とプロセス制御

IoTを活用した工場の見える化は、小規模な実証実験から企業全体の情報の連携など、

解決したい課題や投資可能な予算に合わせて始められ、徐々に機能を充実させることができるなど、自由度が高いシステム構築を可能にします。

コンテックでは、IoTを活用した見える化のシステムを簡単に構築・運用できるSCADA (Supervisory Control And Data Acquisition)ソフトウェアとして、CONPROSYS HMI System (CHS)を提供しています。

CHSは、HTML5のWebアプリケーション技術を応用したSCADAソフトウェアです。クラウド環境やオンプレミス環境のサーバシステムへ簡単にインストールすることができます。ブラウザさえあればどこからでも開発・情報閲覧ができます。

CHSの画面設計は、専門知識を要するプログラミング言語を理解する必要がなく、お絵描きソフトのような感覚でブラウザからのドラック&ドロップ操作で画面を作ることが可能です。

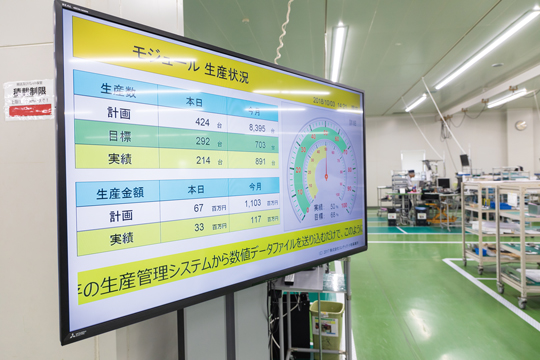

このようにして作成した画面は、ブラウザで表示・操作を行うことができます。たとえば大型ディスプレイを使用した生産状況を表示するアンドンシステムの構築や、離れた場所にある生産拠点の管理を遠隔から確認するようなシステムを簡単に実現できます。

設備側とはMQTTを利用した双方向の通信システムを実現することが可能なので、稼働状況データの収集だけではなく、遠隔地の制御出力の指令なども可能です。

無人設備の遠隔操作や、工場の照明システムや空調システムなどへの制御指令などに応用することで、省エネルギー活動への取組みや作業環境の改善などが行えます。

CHSは導入するシステム規模に合わせて最適な導入コストで運用ができるように、プロジェクト規模にあわせた年間サブスクリプションにて提供を行っています。

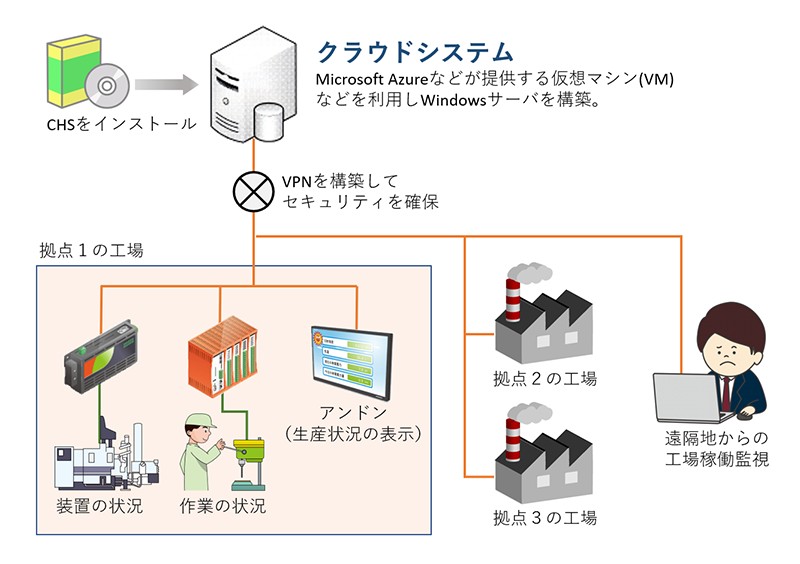

CHSを活用したシステム構成例

CHSを活用したシステム構成例

上記の導入例では、Microsoft Azureで提供される仮想マシン上でのWindowsサーバにCHSをインストールして利用することで、他拠点で展開される工場の管理を実現しています。

MQTTとは

MQTT(Message Queue Telemetry Transport)とは、ネットワークが不安定な場所や、性能が低いデバイスでも動くように軽量化されている非同期のメッセージプロトコルです。ヘッダ情報がHTTPプロトコルに比べて小さく、サーバとセンサの間にブローカーが入って通信を行うことで、非同期メッセージを実現しています。MQTTはIoTに特化したプロトコルであり、IoTと連携するシステムに多く採用されています。

生産工程の可視化事例「コンテック 小牧事業所」

もちろん当社も、自社工場「コンテック 小牧事業所」にIoTを導入し生産工程を可視化することにより、QCD向上の成果を上げています。

コンテック 小牧事業所

コンテック 小牧事業所

工場内の生産工程を見える化するにあたり、小牧事業所では様々なセンサ情報を収集しなければなりませんでした。センサから集まる情報は、CONPROSYS M2Mコントローラ(IoTゲートウェイ)で収集・加工してCONPROSYS M2M Gateway(Modbusマスタ)へ送信。M2M Gatewayは、プログラムを組むことなく簡単な設定で、データを収集できます。

CONPROSYS/M2Mソリューションの製品群を活用することで、工場内のデータをすべて見える化することに成功した小牧事業所。現在は、IoTシステムを活用して、多種類の製品製造に対応するための生産性向上を推進しています。

コンテックのソリューションでセンサ情報の活用を

ここまで紹介してきた事例やソリューションに使われているコンテックの製品は、さまざまなセンサが活用できるよう、多くのインターフェイスに対応しています。

クラウド化すれば、WebAPIを利用したデータ抽出やクラウドシステムが提供するデータ連携機能により、他システムとの連携が可能となり柔軟なシステム構築が可能となります。コンテックの製品をぜひ活用して、従来システムにセンサ情報を取り入れ、新しいソリューションを開発してください。

関連コンテンツ

技術コラムTOPへ戻る

技術コラムなどのお役たち情報を含めた最新情報をメルマガでお届けしています。( メルマガサンプル表示 )

)

※

myCONTEC会員にご登録済みで、メルマガ配信をご希望の方は、ログイン後「

会員情報変更」より設定変更ください。